OEE ที่สร้างโดย Ignition IIoT Platform

OEE System บน Ignition คือระบบซอฟต์แวร์ที่ถูกพัฒนาบน Ignition Platform โดย Inductive Automation เพื่อช่วยโรงงานอุตสาหกรรมในการวัดผล วิเคราะห์ และปรับปรุงประสิทธิภาพของเครื่องจักร (OEE) แบบ Real-time ผ่านการเชื่อมต่อข้อมูล IoT และการแสดงผลที่ชัดเจน ใช้งานง่าย และรวดเร็ว

ระบบนี้ช่วยให้ผู้บริหารและทีมงานโรงงานสามารถติดตามสถานะการผลิตได้ทันที นำข้อมูลไปแก้ไขปัญหาคอขวดในสายการผลิต ลด downtime เพิ่มคุณภาพสินค้า และลดต้นทุนโดยรวมของการผลิต

ทำไมควรเลือก OEE System บน Ignition?

-

Real-time Dashboard:

เห็นสถานะ OEE แบบทันที เพื่อแก้ไขปัญหาได้ทันท่วงที -

IIoT Integration (MQTT, OPC-UA):

เชื่อมต่อและจัดเก็บข้อมูลจากอุปกรณ์ IoT ได้ง่าย -

Customizable Reports:

ปรับแต่งรายงานและดาวน์โหลดไฟล์ Excel, PDF ตามที่ต้องการ -

Historical Analysis:

วิเคราะห์ข้อมูลย้อนหลังอย่างละเอียดเพื่อหาปัญหาและแนวทางแก้ไขอย่างแม่นยำ -

รองรับมาตรฐาน ISA-95 และอุตสาหกรรม 4.0:

ขยายและเชื่อมต่อระบบกับ MES, ERP หรือ Cloud Systems ได้ง่ายดาย

ตัวอย่างการใช้งานที่ประสบความสำเร็จ

โรงงานหลายแห่งทั่วโลกใช้งาน Ignition OEE System อย่างได้ผล เช่น:

- โรงงานผลิตชิ้นส่วนรถยนต์: ลด downtime ได้ถึง 25% จากการใช้ระบบวิเคราะห์ OEE Real-time

- โรงงานอาหารและเครื่องดื่ม: เพิ่มคุณภาพผลิตภัณฑ์ ลด Quality Loss ได้กว่า 15%

- อุตสาหกรรมอิเล็กทรอนิกส์: เพิ่ม Performance ลดการผลิตช้า (Performance Loss) ได้มากกว่า 20% โดยใช้ข้อมูลที่ได้จาก OEE System บน Ignition

สนใจ OEE System บน Ignition?

ติดต่อเราเพื่อขอข้อมูลเพิ่มเติมหรือขอ Demo ระบบฟรี!

YouTube Playlist - ระบบ OEE ของ Appomax

Video Series

ระบบ OEE ดีอย่างไร?

บทนำสู่ระบบ OEE

สวัสดีครับ ในบทความนี้เราจะมาดูประโยชน์ของระบบ OEE (Overall Equipment Effectiveness) ของ Appomax ระบบที่ใช้สำหรับวัดประสิทธิภาพโดยรวมของอุปกรณ์โดยเฉพาะระบบที่ Appomax เอามาใช้ในการตอบโจทย์สำหรับลูกค้า

แรงบันดาลใจเบื้องหลัง

แรงบันดาลใจสำหรับวิดีโอและบทความนี้มาจากคำถามที่เราได้มาจากฝ่ายบริหารของลูกค้าที่เป็นผู้ผลิตรายหนึ่ง ซึ่งถามถึง ROI หรือ Return on Investment ของระบบนี้ว่ามันจะคุ้มหรือไม่ และ Value for Money เป็นอย่างไร

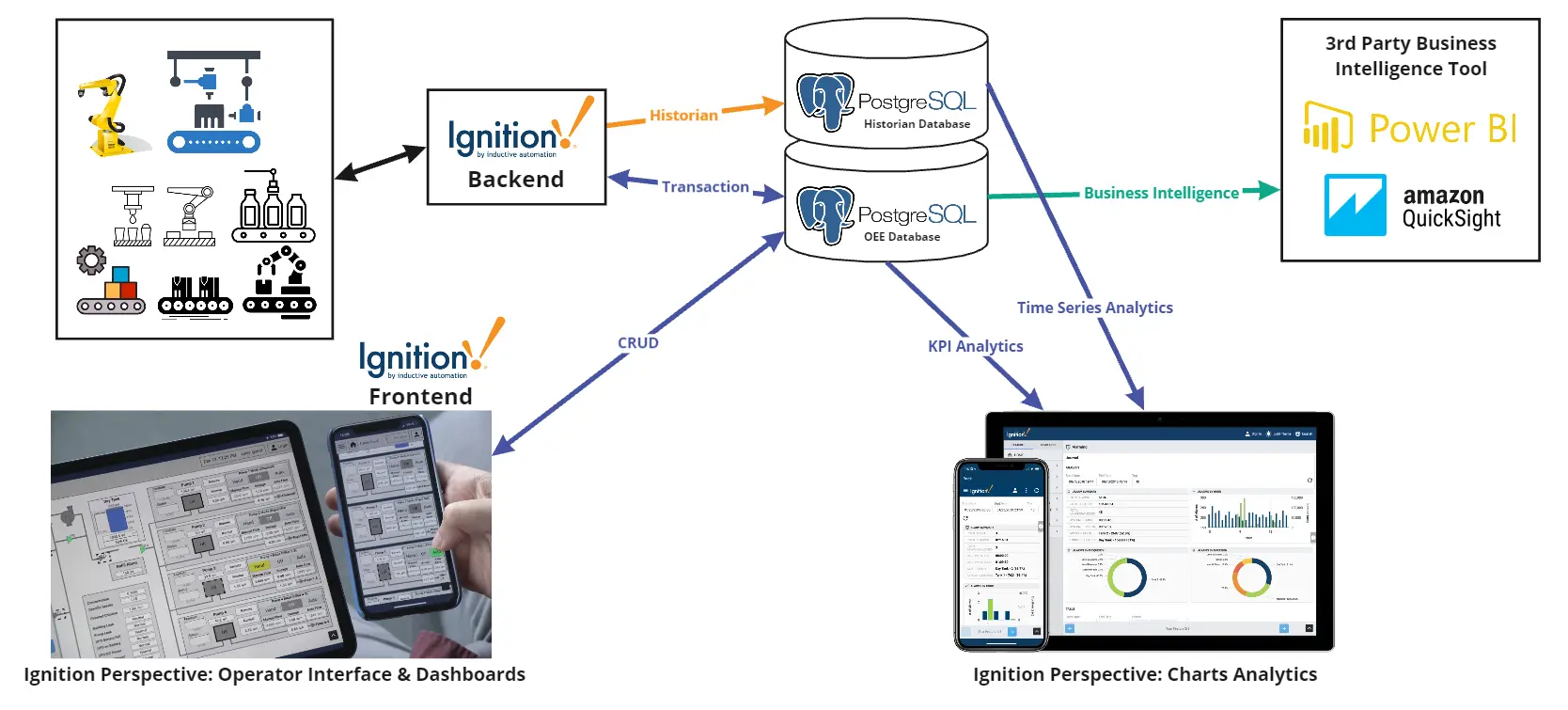

Solution Architecture

เราจะสำรวจสถาปัตยกรรมของโซลูชัน OEE ของเรา ซึ่งรวมถึงการติดตั้งและการปรับใช้ระบบ การเชื่อมต่อกับอุปกรณ์และเซ็นเซอร์ต่าง ๆ ที่ใช้ในการเก็บข้อมูลการทำงานของเครื่องจักร ระบบ OEE ของ Appomax ได้รับการออกแบบมาให้สามารถรวมข้อมูลจากหลายแหล่งและทำให้ข้อมูลนั้นเป็นระบบและสามารถใช้งานได้ทันที

ประโยชน์หลักสามประการ

- เพิ่มประสิทธิภาพการผลิต: OEE ช่วยระบุปัญหาและปรับปรุงกระบวนการได้ตรงจุด

- ลด Downtime: OEE ช่วยวิเคราะห์และลดเวลาหยุดเครื่องจักรได้แม่นยำ

- ควบคุมคุณภาพการผลิต: ควบคุมคุณภาพและลดของเสียด้วย SPC

ประโยชน์ อย่างละเอียด

ติดตามและวัดผลการทำงานของเครื่องจักรในสามด้านหลักคือ Availability, Performance, และ Quality ซึ่งช่วยให้เรามีภาพรวมที่ชัดเจนของประสิทธิภาพการทำงานของเครื่องจักร

การรวมข้อมูล OEE

การรวมข้อมูล OEE ให้ถูกต้องเป็นสิ่งสำคัญในการวิเคราะห์ ซึ่งรวมถึงการเก็บข้อมูลจากหลายแหล่งและการทำให้ข้อมูลนั้นเป็นระบบและสามารถใช้งานได้

การรวมข้อมูลอย่างถูกต้องช่วยให้เราสามารถวิเคราะห์และแก้ไขปัญหาได้อย่างแม่นยำ

OEE Area Aggregate

การใช้ OEE Area Aggregate ช่วยให้เราสามารถดูภาพรวมของประสิทธิภาพการทำงานในพื้นที่ต่าง ๆ ของโรงงานและสามารถเปรียบเทียบประสิทธิภาพระหว่างพื้นที่เหล่านั้นได้ ซึ่งช่วยให้เราสามารถระบุพื้นที่ที่ต้องการการปรับปรุงและดำเนินการแก้ไขได้อย่างมีประสิทธิภาพ

การวิเคราะห์แนวโน้ม OEE

การวิเคราะห์แนวโน้ม OEE ช่วยให้เราสามารถเห็นการเปลี่ยนแปลงของประสิทธิภาพการทำงานของเครื่องจักรในช่วงเวลาต่าง ๆ และสามารถระบุปัญหาที่เกิดขึ้นได้ การวิเคราะห์แนวโน้มช่วยให้เราสามารถวางแผนและดำเนินการปรับปรุงได้อย่างต่อเนื่อง

ตรวจสอบปัญหาจาก APQ

Availability, Performance, และ Quality (APQ) ช่วยให้เราสามารถตรวจสอบและแก้ไขปัญหาที่เกิดขึ้นในกระบวนการผลิตได้อย่างรวดเร็วและมีประสิทธิภาพ การระบุปัญหาผ่าน APQ ช่วยให้เราสามารถจัดลำดับความสำคัญของปัญหาและดำเนินการแก้ไขได้อย่างรวดเร็ว

การติดตาม Downtime

การติดตามเวลาทีเสียไปจาก Downtime เป็นสิ่งสำคัญ ซึ่งรวมถึงการระบุสาเหตุของการหยุดทำงานและการหาแนวทางในการลด Downtime

การติดตาม Downtime จะช่วยให้เราสามารถปรับปรุงประสิทธิภาพการทำงานของเครื่องจักรได้อย่างต่อเนื่อง

Pareto Downtime

การวิเคราะห์ Pareto ของ Downtime ช่วยให้เราสามารถระบุปัญหาหลักที่ทำให้เกิดการหยุดทำงานของเครื่องจักร และสามารถจัดลำดับความสำคัญในการแก้ไขปัญหาเหล่านั้น การวิเคราะห์ Pareto ช่วยให้เราสามารถโฟกัสการแก้ไขปัญหาในพื้นที่ที่มีผลกระทบมากที่สุด

ตรวจสอบ Downtime แบบเรียลไทม์

ช่วยให้เราสามารถตรวจสอบสถานะของเครื่องจักรและระบุปัญหาที่เกิดขึ้นได้ทันที ซึ่งช่วยลดระยะเวลาของ Downtime และเพิ่มประสิทธิภาพการผลิต ช่วยให้เราสามารถดำเนินการแก้ไขปัญหาได้อย่างรวดเร็ว

แก้ไขการผลิตช้า (ค่า P ต่ำ)

การแก้ไขปัญหาการผลิตช้าช่วยให้เราสามารถปรับปรุงกระบวนการผลิตและเพิ่มประสิทธิภาพการทำงานของเครื่องจักรได้อย่างต่อเนื่อง

การจัดการคุณภาพต่ำ (Q)

การจัดการปัญหาคุณภาพต่ำ (Poor Quality - Q) ช่วยให้เราสามารถปรับปรุงคุณภาพของผลิตภัณฑ์และลดการผลิตซ้ำได้

ข้อดีของ SPC

Statistical Process Control - SPC ช่วยให้เราสามารถควบคุมและปรับปรุงกระบวนการผลิตได้อย่างมีประสิทธิภาพ

ตัวอย่างแผนภูมิการควบคุม SPC

ดูตัวอย่าง SPC Control Chart ช่วยให้เราสามารถติดตามและวิเคราะห์การเปลี่ยนแปลงในกระบวนการผลิต

ใช้ OEE เพื่อการวัดผลและการสร้างแรงจูงใจ

ช่วยให้เราสามารถวัดผลการทำงานของเครื่องจักรและสร้างแรงจูงใจในการปรับปรุงประสิทธิภาพการทำงานได้ การใช้ OEE ช่วยให้เราสามารถติดตามและวัดผลการทำงานของเครื่องจักรได้อย่างต่อเนื่อง

ROI ของการใช้ระบบ OEE

การวิเคราะห์ ROI ของการใช้ระบบ OEE ช่วยให้เราสามารถประเมินความคุ้มค่าของการลงทุนในระบบ OEE และสามารถตัดสินใจในการลงทุนได้ดียิ่งขึ้น

ระบบ OEE ของ Appomax ที่สร้างขึ้นบน Ignition แพลตฟอร์ม

ติดตามประสิทธิภาพเครื่องจักรแบบ Real-time ปรับแต่งได้ตามความต้องการ ช่วยให้ทีมบริหารเห็นภาพรวมชัดเจน, ลดเวลาหยุดเครื่อง และตัดสินใจได้รวดเร็ว เพิ่มประสิทธิภาพการผลิตสูงสุด

มั่นใจได้ใน Ignition เพื่อพัฒนาระบบ OEE

เลือก Ignition Platform สร้างระบบ OEE อย่างมั่นใจ ด้วย High Reliability, Global Standards และ Seamless Connectivity ที่บริษัทชั้นนำระดับโลกไว้วางใจ เหมาะสำหรับ Digital Factory ของคุณ