OEE - Overall Equipment Effectiveness

OEE (Overall Equipment Effectiveness) คือมาตรวัดสำคัญที่ใช้ประเมินประสิทธิภาพการทำงานของเครื่องจักรและสายการผลิต โดยดูจากความพร้อมใช้งาน (Availability), ประสิทธิภาพการทำงาน (Performance) และคุณภาพของผลิตภัณฑ์ (Quality) ตัวชี้วัดนี้ช่วยให้โรงงานสามารถวิเคราะห์จุดสูญเสียในการผลิตได้ชัดเจน ทำให้สามารถปรับปรุงประสิทธิภาพ เพิ่มกำลังการผลิต และลดต้นทุนได้อย่างต่อเนื่อง

ในยุคที่การผลิตต้องเผชิญกับการแข่งขันที่สูงขึ้น OEE หรือ Overall Equipment Effectiveness (ประสิทธิผลโดยรวมของอุปกรณ์) ได้กลายเป็นตัวชี้วัดที่สำคัญที่ช่วยให้โรงงานสามารถมองเห็นและวิเคราะห์จุดอ่อนในกระบวนการผลิต ทำให้สามารถปรับปรุงได้อย่างมีประสิทธิภาพ OEE เป็นส่วนหนึ่งของระบบ MES (Manufacturing Execution System) ที่มีบทบาทสำคัญในการปรับปรุงประสิทธิภาพการผลิตและเพิ่มมูลค่าของธุรกิจ

การวัดค่า OEE นั้นเป็นแนวปฏิบัติที่ดี (Best Practice) และการที่คุณได้รู้ถึงเหตุผลของความสูญเสียนั้นจะทำให้คุณมีความเข้าใจและมีแนวทางของการปรับปรุงกระบวนการผลิตของคุณให้ดียิ่งขึ้นอย่างเป็นระบบ

OEE เป็นดัชนีการผลิตดีที่สุดสำหรับการวินิจฉัยปัจจัยของความสูญเสีย ตั้งเกณฑ์มาตรฐานไว้วัดสถานะ และปรับปรุงประสิทธิภาพของอุปกรณ์ที่ใช้ในการผลิต

เวลาที่เราตรวจร่างกายเราก็ต้องการที่จะรู้ว่าค่าน้ำตาลของเราอยู่ที่ไหน ค่าคอเลสเตอรอลของเราอยู่ที่เท่าไหร่แล้ว เพื่อประเมินถึงสุขภาพของตัวเรา ในการผลิตก็เช่นกัน ถ้าเราอยากจะรู้ว่าอุปกรณ์ของเราที่ใช้ในการผลิตนั้นผลิตได้ดีแค่ไหนได้ดีแค่ไหนเราก็จะต้องคำนวณวัดค่า OEE ของตัว เครื่องจักร ไลน์ผลิต และโรงงาน

OEE คืออะไร และทำไมถึงสำคัญ?

OEE (Overall Equipment Effectiveness) คือ ตัวชี้วัดที่โรงงานทั่วโลกใช้ในการประเมินประสิทธิภาพของเครื่องจักรและสายการผลิต โดยมีเป้าหมายในการลดต้นทุน เพิ่มคุณภาพ และเพิ่มผลผลิตโดยรวม

OEE ที่ 100% หมายความว่า:

- ไม่มีเวลาที่หยุดเลย (Stop Time)

- ผลิตได้เร็วที่สุดเท่าที่ทำได้

- ที่คุณผลิตนั้นมีแต่ Good Parts

ในภาษาของ OEE นั่นหมายความว่า

- 100% Availability – ไม่มีเวลาที่หยุดเลย

- 100% Performance – ผลิตได้เร็วที่สุดเท่าที่ทำได้

- 100% Quality – มีแต่ Good Parts

องค์ประกอบของ OEE

ส่วนฟีเจอร์จะเน้นคุณลักษณะหลักของผลิตภัณฑ์ของคุณ ช่วยดึงดูดผู้เยี่ยมชม และเพิ่มอัตราการแปลง

A - Availability ความพร้อมใช้งาน

Availability คำนึงถึง Unplanned Stop และ Planned Stop

- Unplanned Stop – คือการหยุดโดยที่ไม่ได้วางแผนเนื่องจากเหตุการณ์อาทิเช่นเครื่องจักรมีปัญหา หรือการขาดวัตถุดิบในการผลิต

- Planned Stop – คือการหยุดแบบที่มีอยู่ในแผนงานอาทิเช่น Changeover หรือการเซ็ทอัพอุปกรณ์

Availability = 100% หมายความว่ากระบวนการผลิตนั้น Run อยู่ตลอดเวลาที่มีในกำหนดการ อาทิเช่นกะการผลิต

P - Performance ประสิทธิภาพการทำงาน

Performance นั้นคำนึงถึง Slow Cycles และ Small Stops

- Slow Cycles – ไซเคิลของการผลิตที่นานกว่าปกติแต่ยังไม่ถึงเป็นการหยุดแบบ Small Stop

- Small Stop – เป็นการหยุดช่วงสั้นๆที่ไม่ได้นานพอที่จะนับเป็นเวลาหยุด (Stop Time)

Performance = 100% หมายความว่าความเร็วของการผลิตนั้นทำได้เร็วที่สุดเท่าที่จะสามารถทำได้

Q - Quality คุณภาพ

Quality คำนึงถึง defects (NG) และ part ที่ต้อง rework

Quality = 100% หมายความว่าการผลิตนั้นไม่มี Bad Part (NG) เลยและ มีแต่ Good Parts

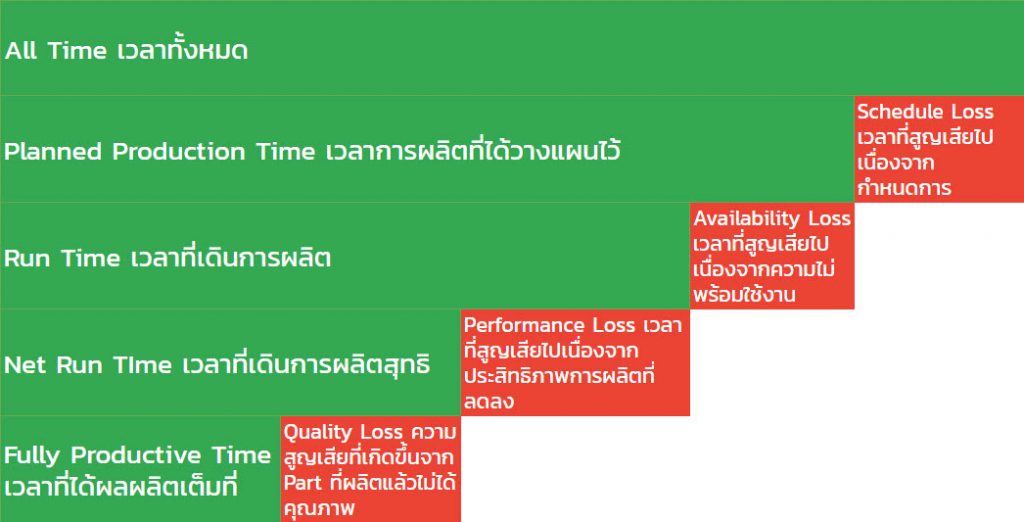

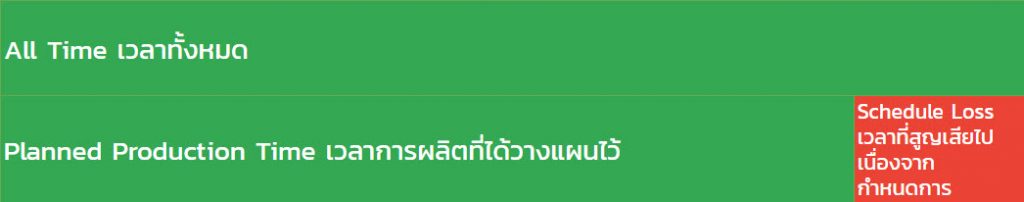

OEE คือการประมวลประสิทธิภาพจาก Planned Production Time.

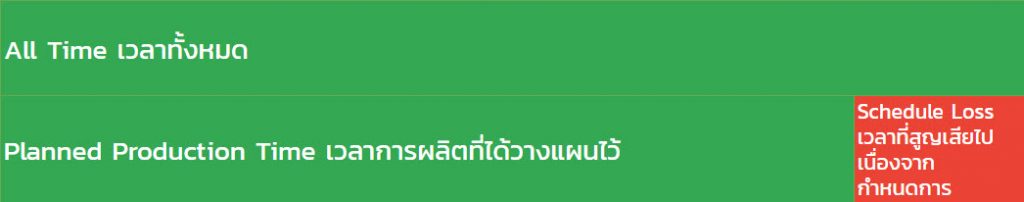

Planned Production time – หรือเวลาการผลิตที่ได้วางแผนไว้คือเวลาทั้งหมด ทุกวันและทุกเวลา (24 ชั่วโมงและ 7 วันต่ออาทิตย์) ที่หักลบ Schedule Loss

ตัวอย่างของ Schedule Loss คือเวลาที่ไว้พัก นอน ทานข้าว Shutdown วันหยุดต่างๆ

OEE นั้นไม่ได้คำนึงถึง Schedule Loss เพราะว่าไม่ใช่เวลาที่เราตั้งใจที่จะใช้ผลิต แต่ Schedule Loss นั้นรวมอยู่ในเวลาที่เอาไว้คำนวณ TEEP – Total Effective Equipment Performance ซึ่งเป็นอีกดัชนีหนึ่งของการผลิต

OEE เริ่มจาก Planned Production time และหักลบปัจจัยที่กระทบถึงประสิทธิภาพและประสิทธิผลที่เกิดขึ้นจากความสูญเสีย ปัจจัยหลัก 3 อย่างของ OEE ที่กระทบถึงประสิทธิภาพและประสิทธิผล ก็คือ Availability, Performance, และ Quality

Availability ความพร้อมใช้งาน

Availability นั้นคำนึงถึงเวลาที่สูญเสียไปเนื่องจากความไม่พร้อมใช้งาน Availability Loss ที่เกิดจากเหตุการณ์อะไรก็ตามที่ทำให้การผลิตหยุดในเวลาการผลิตที่ได้วางแผนไว้

ตัวอย่างของ เช่น การหยุดโดยที่ไม่ได้วางแผน (Unplanned Stop) เนื่องจากเหตุการณ์อาทิเช่นเครื่องจักรมีปัญหา หรือการขาดวัตถุดิบในการผลิต และ การหยุดแบบที่มีอยู่ในแผนงาน (Planned Stop) อาทิเช่น Changeover หรือการเซ็ทอัพอุปกรณ์

หักลบเวลาความไม่พร้อมใช้งาน Availability Loss ออกจากเวลาการผลิตที่ได้วางแผนไว้ (Planned Production Time) จะทำให้ได้สิ่งที่เรียกว่า Run Time หรือ เวลาที่เดินการผลิต

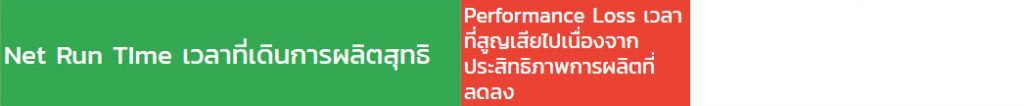

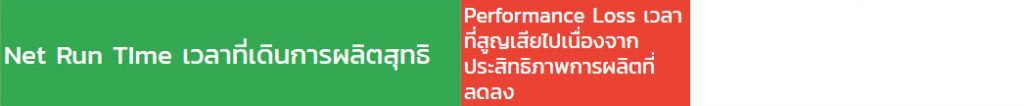

Performance ประสิทธิภาพ

Performance นั้นคำนึงถึงเวลาที่สูญเสียไปเนื่องจาก ประสิทธิภาพการผลิตที่ลดลง (Performance Loss) ก็คืออะไรที่ทำให้ความเร็วของการผลิตนั้นลดลงจากความเร็วการผลิตแบบปกติ ซึ่งก็รวมถึงไซเคิลของการผลิตที่นานกว่าปกติ (Slow Cycles) และการหยุดช่วงสั้นๆ (Small Stop) ที่ไม่ได้นานพอที่จะนับเป็นเวลาหยุด (Stop Time)

ตัวอย่างของสิ่งที่ทำให้ประสิทธิภาพการผลิตที่ลดลง ได้แก่การสึกหรอของเครื่องจักร วัตถุดิบที่มีคุณภาพต่ำ การป้อนชิ้นงานผิด (missfeed) และ เครื่องจักรแจม (jams)

หักลบเวลาที่สูญเสียไปจากประสิทธิภาพการผลิตที่ลดลง (Performance Loss) ออกจาก Run Time จะได้ Net Run Time หรือ เวลาที่เดินการผลิตสุทธิ

Quality คุณภาพ

Quality นั้นคำนึงถึงความสูญเสียที่เกิดขึ้นจาก Part ที่ผลิตแล้วไม่ได้คุณภาพ (Quality Loss)

ตัวอย่างสิ่งที่ผลิตแล้วไม่ได้คุณภาพอาทิเช่น Bad Part (NG) หรือ Part ที่ต้องมีการ Rework

นิยามของ Good Part สำหรับคุณภาพ (Quality) ใน OEE นั้นคือ Part ที่สามารถผลิตได้อย่างสมบูรณ์แบบด้วยในครั้งแรกของกระบวนการผลิต (First Part Yield) โดยที่ไม่จำเป็นต้องมี rework

เวลาที่เหลือหลังจากที่หักลบเวลาที่สูญเสียไปในการผลิตสินค้าที่ไม่ได้คุณภาพนั้นเรียกว่า Fully Productive Time หรือ เวลาที่ได้ผลผลิตเต็มที่

Start >>

เวลาทั้งหมด ทุกวันและทุกเวลา (24 ชั่วโมงและ 7 วันต่ออาทิตย์) ที่หักลบ เวลาที่ไม่ได้วางแผนการผลิต

ลดเวลาที่ไม่พร้อมใช้งาน Availability Loss

ลดการสูญเสียจากการผลิตช้า Performance Loss

ลดเวลาที่เสียไปในการผลิตสินค้าที่ไม่ได้คุณภาพ

เราเหลือ OEE !

OEE เป็นเปอร์เซ็นต์ ที่มาจากเวลาที่ได้ผลผลิตเต็มที่ Fully Productive Time หารด้วยเวลาของการผลิตที่ได้วางแผนไว้ (Planned Production time)

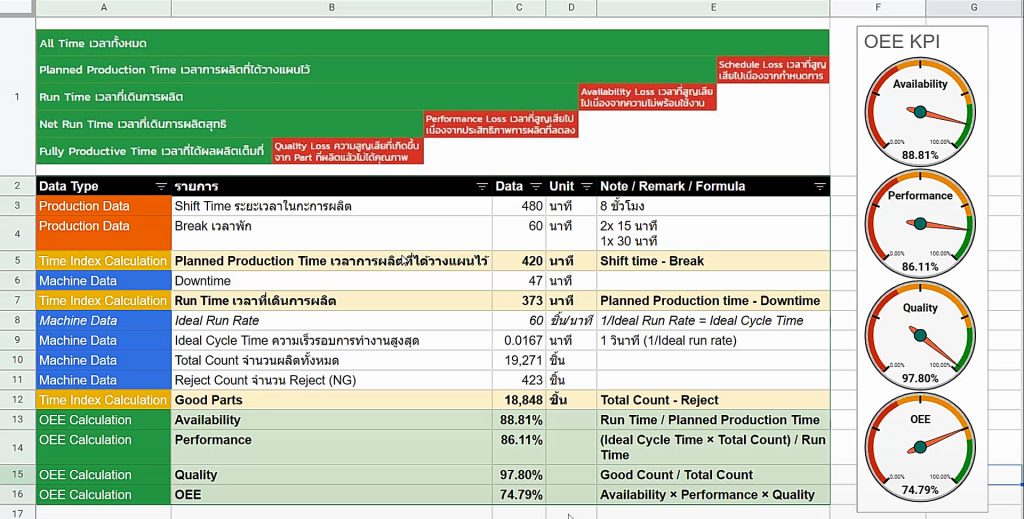

วิธีการคำนวณ OEE (OEE Calculation)

เสริมความเข้าใจด้วยตัวอย่างการคำนวณค่า OEE ด้วยสูตรใน Excel ให้ดูกันครับ อธิบายอย่างละเอียดพร้อมลิงค์ไปที่ตัวไฟล์ Excel สูตรการคำนวณค่า A, P, Q และ OEE

OEE Excel Formula

- Availability = Run Time / Planned Production Time

- Run Time = Planned Production Time − Stop Time

- Performance = (Ideal Cycle Time × Total Count) / Run Time

- Performance = (Total Count / Run Time) / Ideal Run Rate

- Ideal Run Rate: Parts per Minutes

- Good Count = Total Count – Bad Parts

- Quality = Good Count / Total Count

- OEE = Availability × Performance × Quality

Google Sheet Link to download Excel

ติดตามประสิทธิภาพเครื่องจักรแบบเรียลไทม์ด้วย OEE Monitoring

วัดความพร้อมใช้งาน ประสิทธิภาพ และคุณภาพการผลิตแบบเรียลไทม์ ช่วยลด Downtime เพิ่ม Productivity และวางแผนบำรุงรักษาได้แม่นยำ พร้อมเข้าสู่ยุค Industry 4.0 อย่างเต็มรูปแบบ!