Scada vs MES ต่างกันอย่างไร องค์กรเราควรใช้ระบบไหน?

ในยุคที่อุตสาหกรรมกำลังเข้าสู่การเปลี่ยนผ่านสู่ Smart Factory อย่างเต็มตัว หลายโรงงานเริ่มให้ความสนใจระบบอัตโนมัติที่สามารถตรวจสอบและควบคุมการผลิตได้แบบ real time monitor โดยเฉพาะสองระบบยอดนิยมอย่าง SCADA และ MES ที่มักถูกพูดถึงในวงการ อุตสาหกรรมและการผลิตอุตสาหกรรม

คำถามคือ: "Scada และ MES ต่างกันอย่างไร?" และ "องค์กรของเราควรลงทุนกับระบบไหนก่อน?"

บทความนี้จะช่วยให้ผู้จัดการโรงงานและเจ้าของกิจการขนาดกลางถึงใหญ่ เข้าใจความแตกต่าง ข้อดี ข้อเสีย และแนวทางการเลือกใช้ระบบ SCADA หรือ MES ให้เหมาะกับเป้าหมายขององค์กรคุณ

SCADA คืออะไร?

SCADA (Supervisory Control and Data Acquisition) คือระบบที่ใช้สำหรับควบคุมและติดตามการทำงานของเครื่องจักรหรืออุปกรณ์ในโรงงานแบบเรียลไทม์ โดยสามารถรวบรวมข้อมูลจากเซ็นเซอร์, PLC และอุปกรณ์ภาคสนาม แล้วแสดงผลเป็นภาพกราฟิก เพื่อให้ผู้ควบคุมสามารถวิเคราะห์สถานการณ์หรือสั่งงานระยะไกลได้ทันที

ฟังก์ชันหลักของ SCADA:

- ควบคุมเครื่องจักรแบบ Real-Time

- แสดงกราฟหรือแผนผังการทำงานของระบบ

- เก็บข้อมูลเพื่อวิเคราะห์ย้อนหลัง

- แจ้งเตือนเมื่อมีเหตุผิดปกติ

MES คืออะไร?

MES (Manufacturing Execution System) คือระบบที่อยู่ระดับบนกว่าการควบคุมเครื่องจักร โดยมีหน้าที่บริหารจัดการกระบวนการผลิตในเชิงธุรกิจ ตั้งแต่การวางแผนการผลิต การบริหารทรัพยากร การติดตามความคืบหน้า ไปจนถึงการวิเคราะห์ประสิทธิภาพการผลิตในแต่ละช่วงเวลา

ฟังก์ชันหลักของ MES:

- การวางแผนการผลิตและการออกใบงาน

- การติดตามและบันทึกข้อมูลการผลิตแบบ Real-Time

- การควบคุมคุณภาพ (Quality Control)

- การวิเคราะห์ OEE (Overall Equipment Effectiveness)

- เชื่อมต่อกับ ERP เพื่อให้เกิดความต่อเนื่องของข้อมูลทั้งระบบ

เปรียบเทียบ SCADA vs MES

หัวข้อเปรียบเทียบSCADA MES วัตถุประสงค์หลัก ควบคุมและมอนิเตอร์เครื่องจักรบริหารจัดการและวิเคราะห์การผลิตระดับการทำงานชั้น Automationชั้นบริหารการผลิตข้อมูลที่จัดการข้อมูลทางกายภาพจากเครื่องจักรข้อมูลเชิงธุรกิจ เช่น วางแผน, KPI, ประสิทธิภาพความสามารถในการแสดงผลแบบเรียลไทม์ผ่านกราฟิก HMIรายงานแบบวิเคราะห์เชิงลึกและเชิงสถิติเชื่อมโยงกับระบบอื่นเชื่อมกับ PLC, RTU, Sensorเชื่อมกับ ERP, QMS, WMS ฯลฯผู้ใช้งานหลักวิศวกร, ช่างเทคนิคผู้จัดการการผลิต, ฝ่ายวางแผน

เปรียบเทียบ SCADA vs MES

| หัวข้อเปรียบเทียบ | SCADA | MES |

|---|---|---|

| วัตถุประสงค์หลัก | ควบคุมและมอนิเตอร์เครื่องจักร | บริหารจัดการและวิเคราะห์การผลิต |

| ระดับการทำงาน | ชั้น Automation | ชั้นบริหารการผลิต |

| ข้อมูลที่จัดการ | ข้อมูลทางกายภาพจากเครื่องจักร | ข้อมูลเชิงธุรกิจ เช่น วางแผน, KPI, ประสิทธิภาพ |

| ความสามารถในการแสดงผล | แบบเรียลไทม์ผ่านกราฟิก HMI | รายงานแบบวิเคราะห์เชิงลึกและเชิงสถิติ |

| เชื่อมโยงกับระบบอื่น | เชื่อมกับ PLC, RTU, Sensor | เชื่อมกับ ERP, QMS, WMS ฯลฯ |

| ผู้ใช้งานหลัก | วิศวกร, ช่างเทคนิค | ผู้จัดการการผลิต, ฝ่ายวางแผน |

ตัวอย่างการใช้งานจริง

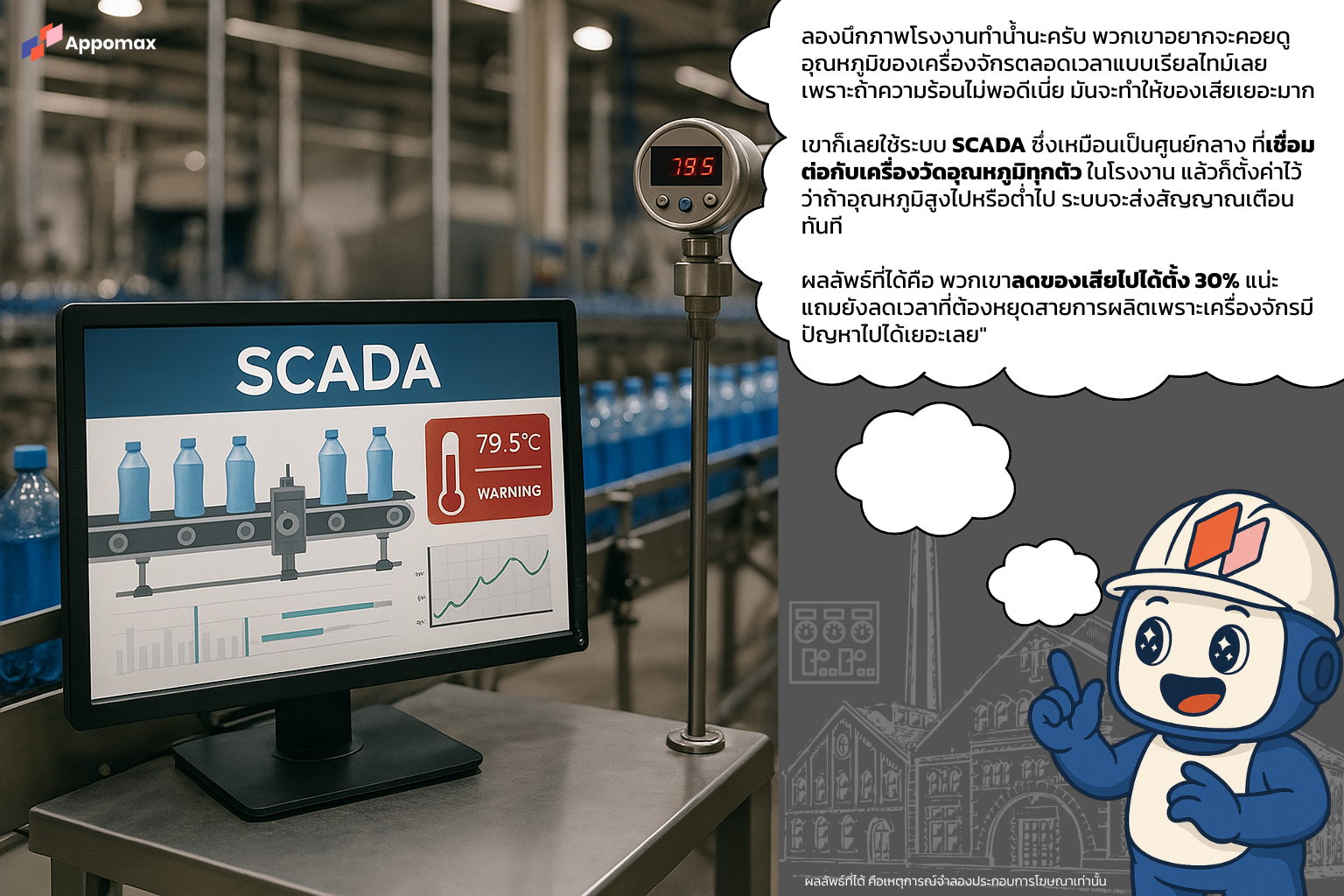

โรงงาน A: ใช้ระบบ SCADA

โรงงานผลิตเครื่องดื่มรายหนึ่งต้องการเฝ้าระวังอุณหภูมิในสายการผลิตแบบ real-time monitor เพื่อลดของเสียจากความร้อนที่ไม่เหมาะสม จึงใช้ระบบ SCADA เชื่อมต่อกับอุปกรณ์วัดอุณหภูมิ และตั้งค่าให้ระบบแจ้งเตือนเมื่ออุณหภูมิเกินหรือผิดปกติทันที

ผลลัพธ์: ลดการสูญเสียวัตถุดิบได้กว่า 30% และลดเวลาหยุดไลน์ผลิตจากเหตุผิดปกติ

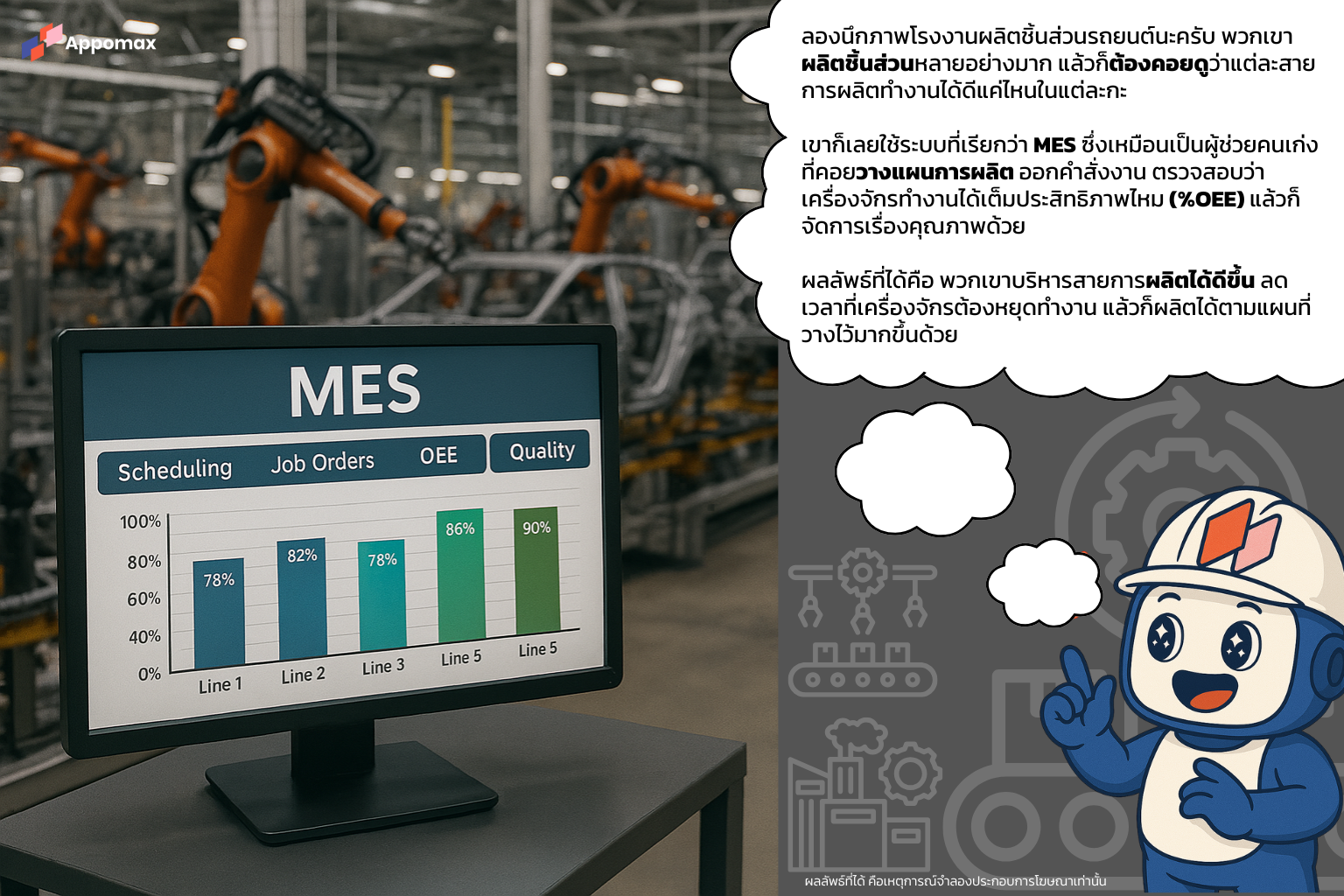

โรงงาน B: ใช้ระบบ MES

โรงงานผลิตชิ้นส่วนรถยนต์มีการผลิตหลายไลน์ และต้องควบคุมประสิทธิภาพการผลิตในแต่ละกะ MES ถูกนำมาใช้ในการวางแผน, ออก Job Order, ตรวจสอบ OEE และจัดการคุณภาพ

ผลลัพธ์: เพิ่มความสามารถในการบริหารไลน์ผลิต ลดเวลาหยุดเครื่อง และทำให้แผนการผลิตตรงตามเป้ามากขึ้น

แล้วองค์กรของคุณควรเลือกอะไร?

หากโรงงานของคุณกำลังมองหาวิธีเพิ่มความสามารถในการควบคุมเครื่องจักรและต้องการเห็นข้อมูลหน้างานแบบเรียลไทม์ ระบบ SCADA คือทางเลือกที่เหมาะสม

แต่ถ้าคุณต้องการระบบที่ช่วยวางแผนการผลิต วิเคราะห์ผลลัพธ์ในภาพรวม และเชื่อมโยงกับระบบ ERP ได้อย่างต่อเนื่อง ระบบ MES จะตอบโจทย์ได้ดีกว่า

คำแนะนำ: ในหลายกรณี SCADA และ MES สามารถทำงานร่วมกันได้ โดย SCADA เป็นฐานข้อมูลให้ MES ดึงข้อมูลมาวิเคราะห์ต่อได้แบบเรียลไทม์

สรุป

Scada และ mes ต่างกันอย่างไร คำตอบคือทั้งสองระบบมีหน้าที่และจุดมุ่งหมายที่ต่างกัน แม้จะมีความสามารถที่ทับซ้อนกันบางส่วน การเลือกใช้ขึ้นอยู่กับ “ระดับของปัญหา” และ “เป้าหมายของการปรับปรุงโรงงาน”

📞 ขอคำปรึกษาเพื่อเลือกระบบที่เหมาะกับโรงงานของคุณ

หากคุณยังไม่แน่ใจว่าโรงงานของคุณเหมาะกับ ระบบ MES หรือ ระบบ SCADA หรือทั้งสองอย่าง ทีมผู้เชี่ยวชาญจาก Appomax พร้อมให้คำปรึกษาฟรี!

ติดต่อเราได้เลยวันนี้ เพื่อเริ่มต้นเส้นทางสู่ Smart Factory อย่างมีประสิทธิภาพ

ขอคำปรึกษาเพื่อเลือกระบบที่เหมาะกับโรงงานของคุณ

ทีมผู้เชี่ยวชาญจาก Appomax พร้อมให้คำปรึกษาฟรี!