ปัจจุบัน Smart Factory กำลังเป็นเป้าหมายของหลายโรงงานในประเทศไทย การจัดการข้อมูลใน ไลน์การผลิต ด้วย Excel อาจไม่ตอบโจทย์อีกต่อไป ถึงแม้ Excel จะเป็นเครื่องมือที่คุ้นเคย ใช้งานง่าย และไม่ต้องลงทุนมาก แต่เมื่อต้องจัดการกับข้อมูลจำนวนมากขึ้นทุกวัน เครื่องมือนี้อาจกลายเป็นข้อจำกัดแทนที่จะเป็นตัวช่วย

บทความนี้จะพาคุณไปพบกับ 5 สัญญาณชัดเจนที่บอกว่า โรงงานหรือองค์กรของคุณควรเปลี่ยนจาก Excel มาใช้ Dashboard แล้ว เพื่อให้การบริหารข้อมูลมีประสิทธิภาพ รองรับการเติบโต และก้าวเข้าสู่ยุค Digital Transformation ภาคอุตสาหกรรม อย่างแท้จริง

1. ข้อมูลในไลน์การผลิตเริ่มกระจายและไม่เชื่อมโยงกัน

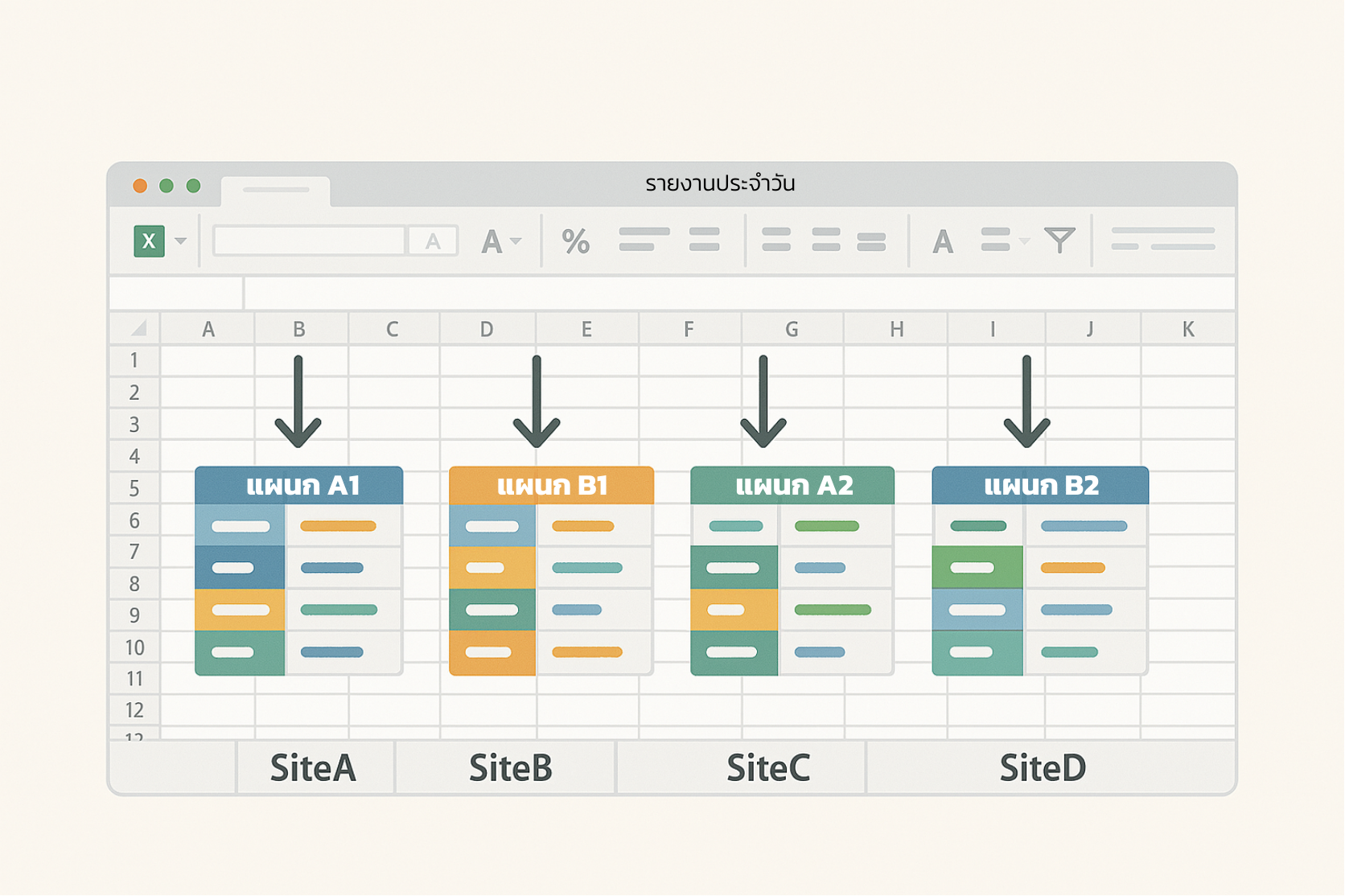

หลายโรงงานใช้ Excel เพื่อบันทึกค่าการผลิต เช่น ปริมาณการผลิต, เวลาหยุดเครื่อง, หรือปัญหาที่เกิดขึ้นในแต่ละวัน แต่เมื่อมีหลายไลน์ หลายเครื่อง และหลายทีม ข้อมูลเหล่านี้มักจะถูกแยกกันอยู่ในไฟล์ต่าง ๆ หรือแม้แต่ในคอมพิวเตอร์คนละเครื่อง

สิ่งที่เกิดขึ้นคือ ข้อมูลไม่เชื่อมต่อ (Data Silos) และผู้บริหารไม่สามารถมองเห็นภาพรวมได้แบบเรียลไทม์ ในขณะที่ Dashboard โรงงาน สามารถรวบรวมข้อมูลจากหลายแหล่งมาแสดงในหน้าจอเดียว พร้อมสรุปข้อมูลในรูปแบบกราฟหรือ KPI ได้ทันที

ตัวอย่าง : โรงงานผลิตบรรจุภัณฑ์แห่งหนึ่งใช้ Excel แยกกันบันทึกข้อมูลในแต่ละไลน์ เช่น ไลน์ 1 อยู่ในไฟล์ A, ไลน์ 2 อยู่ในไฟล์ B และข้อมูลเครื่องจักรบางตัวอยู่ในคอมพิวเตอร์ฝ่ายซ่อมบำรุง เมื่อต้องการดูผลรวมของการผลิตในวันนั้น ทีมงานต้องรวบรวมจากหลายแหล่ง ทำให้เสียเวลาและมีโอกาสตกหล่น

2. ใช้เวลานานเกินไปในการสรุปรายงานแต่ละวัน

การรวมข้อมูลจากหลายไฟล์ Excel เพื่อจัดทำรายงานประจำวันหรือรายงานประจำสัปดาห์ มักใช้เวลานานและเสี่ยงต่อความผิดพลาด โดยเฉพาะหากต้องคัดลอกข้อมูลด้วยมือ (Manual Input)

หากทีมของคุณใช้เวลาหลายชั่วโมงหรือหลายวันเพื่อจัดทำรายงานแบบเดิม ๆ แสดงว่า ถึงเวลาเปลี่ยนมาใช้ ระบบ Dashboard สำหรับภาคอุตสาหกรรม ที่สามารถอัปเดตข้อมูลอัตโนมัติจากเซ็นเซอร์หรือระบบ MES/SCADA ช่วยประหยัดเวลา และลดโอกาสผิดพลาด

ตัวอย่าง: ในโรงงานผลิตอาหาร ทีมงานฝ่ายควบคุมคุณภาพต้องรวบรวมค่าความชื้นและอุณหภูมิจากแต่ละเครื่องในแต่ละรอบการผลิตมารวมใน Excel เพื่อจัดทำรายงานส่งผู้จัดการทุกเย็น ขั้นตอนนี้ใช้เวลาถึง 2 ชั่วโมงต่อวัน และยังมีข้อผิดพลาดจากการคีย์ตัวเลขผิดบ่อยครั้ง

3. ข้อมูลที่ได้ไม่มีความแม่นยำหรือไม่สามารถวิเคราะห์เชิงลึกได้

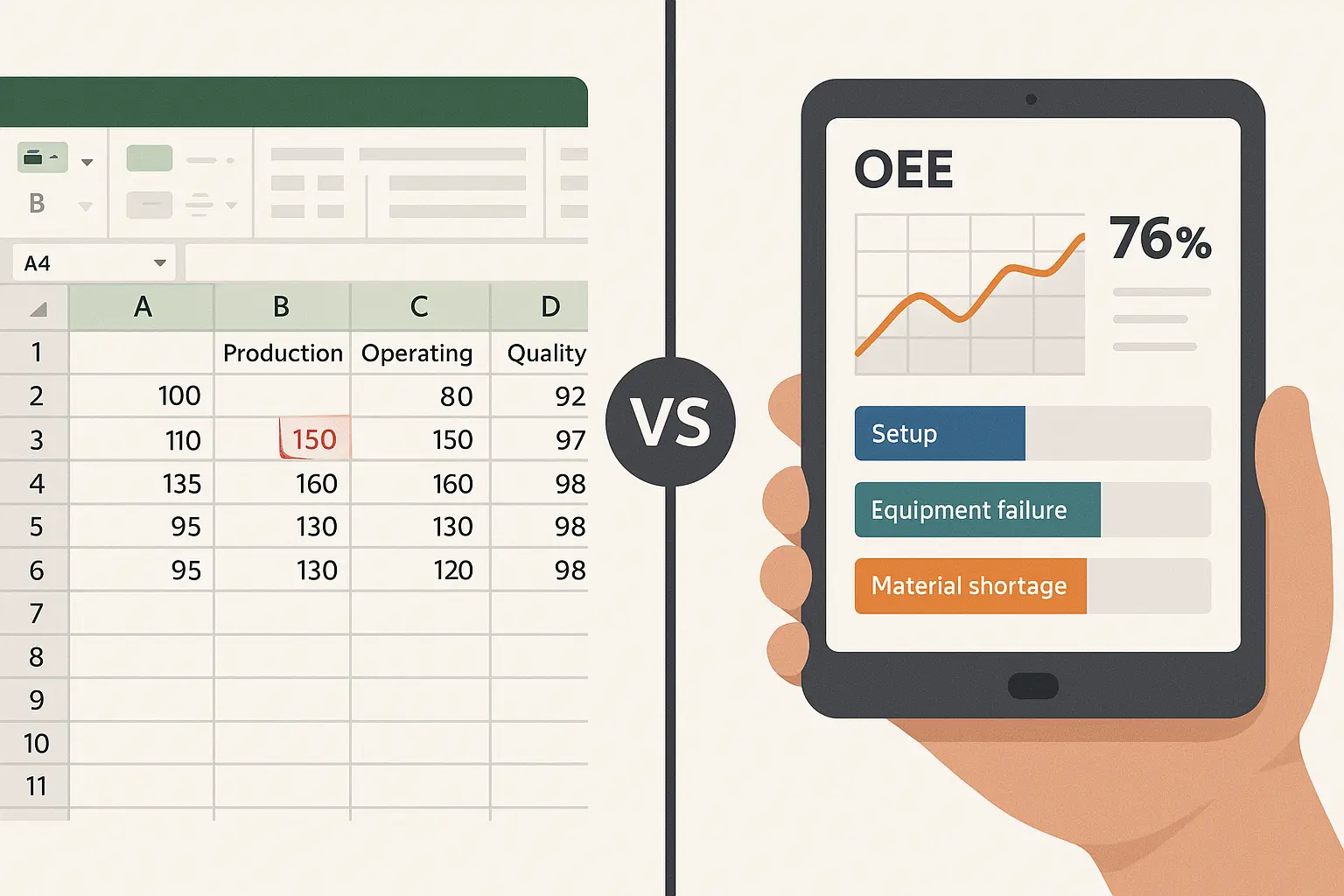

ในโลกของ การผลิตแบบ Lean และ การปรับปรุงต่อเนื่อง (Continuous Improvement) ข้อมูลต้องแม่นยำและวิเคราะห์ได้ในระดับเชิงลึก เช่น การวิเคราะห์แนวโน้มของ downtime, OEE, หรือ root cause ของปัญหาในสายการผลิต

Excel ไม่เหมาะกับการวิเคราะห์ข้อมูลขนาดใหญ่หรือซับซ้อน เพราะไม่มีความสามารถในการเชื่อมโยงข้อมูลแบบ real-time หรือการทำ visualization ที่มีประสิทธิภาพเท่า Industrial Dashboard ที่ออกแบบมาเพื่อการวิเคราะห์ในโรงงานโดยเฉพาะ

ตัวอย่าง : โรงงานผลิตชิ้นส่วนอิเล็กทรอนิกส์เก็บข้อมูล OEE ใน Excel แบบรายวัน แต่เมื่อต้องการวิเคราะห์สาเหตุของ downtime กลับพบว่าไม่สามารถเชื่อมโยงกับเหตุผลการหยุดเครื่องได้ชัดเจน และไม่มีระบบแจ้งเตือนหากค่าต่ำกว่ามาตรฐาน

4. ไม่สามารถดูข้อมูลได้แบบเรียลไทม์ หรือจากที่ใดก็ได้

การใช้งาน Excel ในโรงงานส่วนใหญ่ต้องเปิดจากเครื่องเฉพาะ หรือแม้จะเก็บใน Cloud แต่ก็ยังไม่สามารถแสดงผลในรูปแบบที่เหมาะสมกับการตัดสินใจได้ทันที

ในทางกลับกัน Dashboard โรงงานที่เชื่อมกับ IoT หรือ SCADA สามารถแสดงข้อมูลแบบเรียลไทม์จากไลน์การผลิต พร้อมให้ผู้บริหารเข้าถึงจากทุกที่ ทุกเวลา ผ่านหน้าจอคอมพิวเตอร์ แท็บเล็ต หรือแม้แต่สมาร์ตโฟน เพิ่มความคล่องตัวในการบริหาร

ตัวอย่าง : ผู้จัดการฝ่ายผลิตต้องเดินทางไปต่างจังหวัดบ่อยครั้ง เมื่ออยู่นอกโรงงานจะไม่สามารถเข้าถึงไฟล์ Excel ที่เก็บไว้ในคอมพิวเตอร์กลาง ทำให้ไม่สามารถติดตามสถานะการผลิต หรือปริมาณของเสียได้ทันเวลา ต้องรอรายงานจากเจ้าหน้าที่ส่งมาให้

5. เริ่มมีข้อผิดพลาดบ่อยจากการกรอกข้อมูลด้วยคน

การใช้ Excel โดยให้พนักงานกรอกข้อมูลด้วยตนเอง อาจนำไปสู่ปัญหา เช่น กรอกผิด, ลืมกรอก, หรือข้อมูลไม่ครบถ้วน ซึ่งอาจส่งผลต่อการวิเคราะห์ผิดพลาด และนำไปสู่การตัดสินใจที่ไม่ถูกต้อง

เมื่อปริมาณข้อมูลเพิ่มขึ้น ความเสี่ยงก็ยิ่งสูง การเปลี่ยนไปใช้ Dashboard ที่ดึงข้อมูลจาก IoT, Sensor, หรือ PLC โดยอัตโนมัติ ช่วยให้ข้อมูลมีความถูกต้อง 100% และลดการพึ่งพาการกรอกข้อมูลด้วยมือ

ตัวอย่าง : ในกระบวนการตรวจสอบคุณภาพสุดท้ายก่อนส่งมอบสินค้า พนักงานต้องบันทึกผลการตรวจสอบลง Excel ด้วยมือ พบว่าบางครั้งใส่ค่าผิดแถว หรือพิมพ์เลขผิด ทำให้ข้อมูลผิดพลาด ต้องตรวจสอบย้อนหลัง และเสียเวลาในการแก้ไข

ตัวอย่างการใช้งานจริง เชื่อมต่อข้อมูล Excel กับ Dashboard ด้วย Tulip

Appomax ขอยกตัวอย่างด้วยซอฟแวร์ Tulip ในการรวบรวมและวิเคราะห์ข้อมูล ไม่ว่าจะเป็นข้อมูลผลการผลิต, Downtime, หรือคุณภาพของสินค้า แต่เมื่อข้อมูลมีขนาดใหญ่ขึ้น หรือมีผู้ใช้งานร่วมกันหลายคน

หนึ่งในโซลูชันที่ช่วยให้เราก้าวข้ามข้อจำกัดเหล่านี้คือการใช้ Microsoft Excel Connector ร่วมกับแพลตฟอร์ม Tulip ซึ่งเป็นโซลูชัน Industrial IIoT แบบ Low-code

ตัวอย่างการเชื่อมต่อจริง:

- ผู้ใช้งานสามารถ เชื่อมต่อ Excel ที่เก็บบน OneDrive ได้โดยตรง

- Tulip สามารถ ดึงข้อมูลจากแผ่นงาน (Worksheet) แบบอัตโนมัต

- สามารถแสดงผลข้อมูลนั้นแบบ Realtime บน Dashboard เพื่อให้ทีมผลิตหรือตรวจสอบคุณภาพเห็นข้อมูลทันที

ตัวอย่างเช่น เช่น กรณีในโรงงานที่เก็บ Downtime log ไว้ใน Excel Tulip สามารถดึงข้อมูลเหล่านั้นแบบ Realtime มาแสดงบน Dashboard พร้อมแยกตามแผนก, เวลา, หรือประเภทของปัญหาได้ในคลิกเดียว

การเปลี่ยนจาก Excel สู่ Dashboard ไม่เพียงช่วยให้ข้อมูลมีชีวิต (Live Data) แต่ยังเปิดทางสู่การ วิเคราะห์เชิงลึก (Insight), การแจ้งเตือนแบบ Real-time และการเชื่อมต่อกับระบบอื่น ๆ เช่น MES หรือ ERP ได้อีกด้วย

ถึงเวลาเปลี่ยนจาก Excel ไปสู่ Dashboard แล้วหรือยัง?

หากองค์กรของคุณเริ่มมีปัญหาคล้ายกับ 1 ใน 5 ข้อนี้ แสดงว่าเป็นเวลาที่เหมาะสมในการ ยกระดับระบบข้อมูลจาก Excel ไปสู่ Dashboard สำหรับโรงงาน ไม่เพียงแต่ช่วยลดภาระงานด้านข้อมูล ยังช่วยให้การตัดสินใจของผู้บริหารแม่นยำขึ้น และสามารถแข่งขันในยุค โรงงานอัจฉริยะ (Smart Factory) ได้อย่างมีประสิทธิภาพ

" เราพร้อมให้คำปรึกษาในการเปลี่ยนระบบจาก Excel สู่ Dashboard ที่ออกแบบมาเพื่อโรงงานอุตสาหกรรมโดยเฉพาะ "

ตั้งแต่ระบบเชื่อมโยงข้อมูลจากเครื่องจักร (PLC/SCADA) ไปจนถึงการออกแบบ Dashboard ที่ใช้งานง่าย ตอบโจทย์ฝ่ายผลิต ฝ่ายซ่อมบำรุง และผู้บริหาร

📌 ขอรับคำปรึกษาฟรี หรือ ดูตัวอย่าง Dashboard ที่เราเคยทำได้ที่นี่

📞 ติดต่อเรา: +66 80-066-0445

📧 อีเมล: info@appomax.ai